صناعة ورق الألومنيوم , معلومات وبحث شامل

رقائق الألمنيوم مصنوعة من سبائك الألومنيوم التي تحتوي على ما بين 92 و 99 بالمائة من الألمنيوم. عادة ما يتراوح سمكها بين 0.00017 و 0.0059 بوصة ، ويتم إنتاجها في العديد من العروض والقوة لمئات التطبيقات. يتم استخدامه لتصنيع العزل الحراري لصناعة البناء ، ومخزون الزعانف لمكيفات الهواء ، والملفات الكهربائية للمحولات ، والمكثفات للراديو والتلفزيون ، والعزل لخزانات التخزين ، والمنتجات الزخرفية ، والحاويات والتغليف. ترجع شعبية ورق الألمنيوم للعديد من التطبيقات إلى العديد من المزايا الرئيسية ، وأهمها أن المواد الخام اللازمة لتصنيعها وفيرة. رقائق الألومنيوم غير مكلفة ودائمة وغير سامة ومضادة للدهون. بالاضافة،

بلغ إجمالي الشحنات (في عام 1991) من رقائق الألومنيوم 913 مليون جنيه ، ويمثل التغليف خمسة وسبعين في المائة من سوق رقائق الألومنيوم. ترجع شعبية رقائق الألومنيوم كمادة تعبئة إلى عدم نفاذية ممتازة لبخار الماء والغازات. كما أنه يطيل مدة الصلاحية ، ويستخدم مساحة تخزين أقل ، ويولد نفايات أقل من العديد من مواد التغليف الأخرى. وبالتالي أصبح تفضيل الألومنيوم في التعبئة والتغليف المرنة ظاهرة عالمية. في اليابان ، يتم استخدام رقائق الألومنيوم كمكون حاجز في علب مرنة. في أوروبا ، تهيمن عبوات الألمنيوم المرنة على سوق العبوات الدوائية وأغلفة الحلوى. صندوق المشروبات المعقم ، الذي يستخدم طبقة رقيقة من رقائق الألومنيوم كحاجز ضد الأكسجين والضوء والرائحة ،

الألمنيوم هو أحدث ما تم اكتشافه من المعادن التي تستخدمها الصناعة الحديثة بكميات كبيرة. استخدمت مركبات الألمنيوم ، المعروفة باسم “الألومينا” ، لتحضير الأدوية في مصر القديمة وتثبيت أصباغ القماش خلال العصور الوسطى. بحلول أوائل القرن الثامن عشر ، شك العلماء في أن هذه المركبات تحتوي على معدن ، وفي عام 1807 ، حاول الكيميائي الإنجليزي السير همفري ديفي عزله. على الرغم من فشل جهوده ، أكد ديفي أن الألومينا كان لها قاعدة معدنية ، والتي أطلق عليها في البداية “ألوميوم”. قام ديفي لاحقًا بتغيير هذا إلى “ألومنيوم” ، وبينما يتكلم العلماء في العديد من البلدان مصطلح “ألومنيوم” ، يستخدم معظم الأمريكيين الإملاء المنقح لديفي. في عام 1825 ، نجح كيميائي دنمركي يدعى هانز كريستيان أورستد في عزل الألمنيوم ، وبعد عشرين عامًا ، تمكن فيزيائي ألماني يدعى فريدريش فولر من تكوين جزيئات أكبر من المعدن. ومع ذلك ، كانت جسيمات Wohler لا تزال بحجم رؤوس الدبوس فقط. في عام 1854 ، قام العالم الفرنسي Henri Sainte-Claire Deville بتحسين طريقة Wohler بما يكفي لإنشاء كتل ألمنيوم كبيرة مثل الرخام. قدمت عملية ديفيل أساسًا لصناعة الألمنيوم الحديثة ، وتم عرض أول قضبان الألومنيوم المصنوعة في عام 1855 في معرض باريس. في عام 1854 ، قام العالم الفرنسي Henri Sainte-Claire Deville بتحسين طريقة Wohler بما يكفي لإنشاء كتل ألمنيوم كبيرة مثل الرخام. قدمت عملية ديفيل أساسًا لصناعة الألمنيوم الحديثة ، وتم عرض أول قضبان الألومنيوم المصنوعة في عام 1855 في معرض باريس. في عام 1854 ، قام العالم الفرنسي Henri Sainte-Claire Deville بتحسين طريقة Wohler بما يكفي لإنشاء كتل ألمنيوم كبيرة مثل الرخام. قدمت عملية ديفيل أساسًا لصناعة الألمنيوم الحديثة ، وتم عرض أول قضبان الألومنيوم المصنوعة في عام 1855 في معرض باريس.

في هذه المرحلة ، حدت التكلفة العالية لعزل المعدن المكتشف حديثًا من استخداماته الصناعية. ومع ذلك ، في عام 1866 قام عالمان يعملان بشكل منفصل في الولايات المتحدة وفرنسا في وقت واحد بتطوير ما أصبح يعرف باسم طريقة Hall-Héroult لفصل الألومينا عن الأكسجين بتطبيق تيار كهربائي. في حين أن كل من تشارلز هول وبول لويس توسان هيرولت حصلوا على براءة اختراع لاكتشافاتهم ، في أمريكا وفرنسا على التوالي ، كان هول أول من أدرك الإمكانات المالية لعملية التنقية. عام 1888

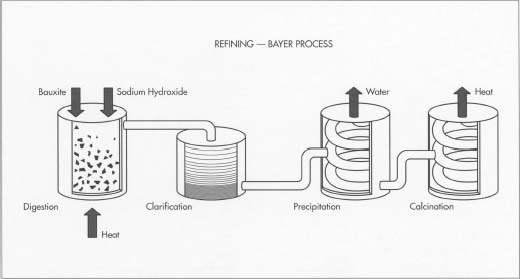

تتكون عملية باير لتكرير البوكسيت من أربع خطوات: الهضم والتوضيح والترسيب والتكلس. والنتيجة هي مسحوق أبيض ناعم من أكسيد الألومنيوم.

أسس هو وعدة شركاء شركة Pittsburgh Reduction Company ، التي أنتجت أول سبائك الألومنيوم في ذلك العام. باستخدام الطاقة الكهرومائية لتشغيل مصنع تحويل كبير جديد بالقرب من شلالات نياغارا وتزويد الطلب الصناعي المزدهر على الألمنيوم ، ازدهرت شركة Hall – التي أعيدت تسميتها شركة الألمنيوم الأمريكية (Alcoa) في عام 1907 -. أسس Héroult لاحقًا Aluminium-Industrie-Aktien-Gesellschaft في سويسرا. بتشجيع من الطلب المتزايد على الألمنيوم خلال الحربين العالميتين الأولى والثانية ، بدأت معظم الدول الصناعية الأخرى في إنتاج الألمنيوم الخاص بها. في عام 1903 ، أصبحت فرنسا أول دولة تنتج رقائق من الألومنيوم النقي. حذت الولايات المتحدة حذوها بعد عقد من الزمن ، وكان أول استخدام للمنتج الجديد هو عصابات الساق لتحديد حمام السباق. سرعان ما تم استخدام رقائق الألومنيوم للحاويات والتغليف ، وسرعت الحرب العالمية الثانية هذا الاتجاه ، حيث أنشأت رقائق الألومنيوم كمواد تغليف رئيسية. حتى الحرب العالمية الثانية ، ظلت Alcoa الشركة الأمريكية الوحيدة المصنعة للألمنيوم المنقى ، ولكن يوجد اليوم سبعة منتجين رئيسيين لرقائق الألومنيوم الموجودة في الولايات المتحدة.

مواد أولية

تعد أرقام الألمنيوم من بين العناصر الأكثر وفرة: بعد الأكسجين والسيليكون ، يعد العنصر الأكثر وفرة في سطح الأرض ، ويشكل أكثر من ثمانية في المائة من القشرة إلى عمق عشرة أميال ويظهر في كل صخرة مشتركة تقريبًا. ومع ذلك ، لا يحدث الألمنيوم في شكله المعدني النقي ، بل كأكسيد الألومنيوم المائي (مزيج من الماء والألومينا) مع السيليكا وأكسيد الحديد والتيتانيا. أهم خامات الألمنيوم هو البوكسيت ، سميت باسم مدينة لي بو الفرنسية حيث تم اكتشافه في عام 1821. يحتوي البوكسيت على الحديد وأكسيد الألومنيوم المائي ، ويمثل الأخير أكبر مادة مكونة له. في الوقت الحاضر، البوكسيت وفير بما فيه الكفاية بحيث يتم استخراج الرواسب فقط مع محتوى أكسيد الألومنيوم من خمسة وأربعين في المئة أو أكثر لصنع الألومنيوم. تم العثور على رواسب مركزة في كل من نصفي الكرة الأرضية الشمالي والجنوبي ، ومعظم الخام المستخدم في الولايات المتحدة يأتي من جزر الهند الغربية وأمريكا الشمالية وأستراليا. نظرًا لأن البوكسيت يحدث بالقرب من سطح الأرض ، فإن إجراءات التعدين بسيطة نسبيًا. تستخدم المتفجرات لفتح حفر كبيرة في أسرة البوكسيت ، وبعد ذلك يتم إزالة الطبقات العليا من الأوساخ والصخور. ثم تتم إزالة الركاز المكشوف باستخدام اللوادر الأمامية ، وتكديسها في شاحنات أو عربات السكك الحديدية ، ونقلها إلى مصانع المعالجة. البوكسيت ثقيل (بشكل عام ، يمكن إنتاج طن واحد من الألمنيوم من أربعة إلى ستة أطنان من الخام) ، لذلك ،

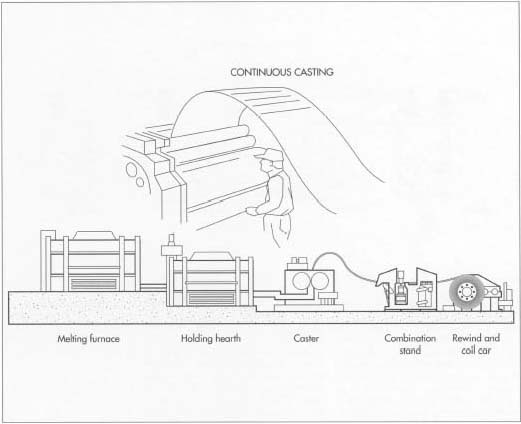

الصب المستمر هو بديل لصهر وصب الألمنيوم. ميزة الصب المستمر هي أنه لا يتطلب خطوة الصلب (المعالجة الحرارية) قبل درفلة الرقائق ، كما هو الحال مع عملية الصهر والصب.

تكلفة نقلها ، غالبًا ما تقع هذه المصانع بالقرب من مناجم البوكسيت قدر الإمكان.

عملية التصنيع

يتطلب استخلاص الألومنيوم النقي من البوكسيت عمليتين. أولاً ، يتم تكرير الخام للقضاء على الشوائب مثل أكسيد الحديد والسيليكا وتيتانيا والماء. ثم ، يتم صهر أكسيد الألومنيوم الناتج لإنتاج الألمنيوم النقي. بعد ذلك ، يتم لف الألمنيوم لإنتاج رقائق.

التكرير – عملية باير

1 تتكون عملية باير المستخدمة في صقل البوكسيت من أربع خطوات: الهضم والتوضيح والترسيب والتكلس. أثناء مرحلة الهضم ، يتم طحن البوكسيت وخلطه بهيدروكسيد الصوديوم قبل ضخه في خزانات كبيرة مضغوطة. في هذه الخزانات ، التي تسمى الهضم ، مزيج هيدروكسيد الصوديوم والحرارة والضغط يكسر الخام إلى محلول مشبع من ألومينات الصوديوم والملوثات غير القابلة للذوبان ، والتي تستقر في القاع.

2 تتطلب المرحلة التالية من العملية ، التوضيح ، إرسال المحلول والملوثات من خلال مجموعة من الخزانات والمكابس. خلال هذه المرحلة ، تحجز مرشحات القماش الملوثات ، ثم يتم التخلص منها. بعد التصفية مرة أخرى ، يتم نقل الحل المتبقي إلى برج التبريد.

3 في المرحلة التالية ، الترسيب ، ينتقل محلول أكسيد الألومنيوم إلى صومعة كبيرة ، حيث ، في تكيف مع طريقة Deville ، يتم زرع السائل ببلورات من الألومنيوم المائي لتعزيز تكوين جزيئات الألومنيوم. عندما تجذب بلورات البذور بلورات أخرى في المحلول ، تبدأ كتل كبيرة من هيدرات الألومنيوم في التكون. يتم ترشيحها أولاً ثم شطفها.

4 التكلس ، الخطوة النهائية في عملية تكرير باير ، يستلزم تعريض هيدرات الألومنيوم لدرجات حرارة عالية. تعمل هذه الحرارة الشديدة على تجفيف المواد ، تاركة بقايا مسحوق أبيض ناعم: أكسيد الألومنيوم.

صهر

5 يعتبر الصهر ، الذي يفصل مركب الألمنيوم والأكسجين (الألومينا) الناتج عن عملية باير ، الخطوة التالية في استخلاص الألومنيوم المعدني النقي من البوكسيت. على الرغم من أن الإجراء المستخدم حاليًا مستمد من الطريقة الإلكتروليتية التي اخترعها تشارلز هول وبول لويس توسان هيرولت في وقت متأخر من القرن التاسع عشر ، فقد تم تحديثها. أولاً ، يتم إذابة الألومينا في خلية صهر ، وهو قالب فولاذي عميق مبطن بالكربون ومليء بموصل سائل ساخن يتكون بشكل أساسي من مركب الألومنيوم الكريوليتي.

6 بعد ذلك ، يتم تشغيل تيار كهربائي من خلال الكرايوليت ، مما يتسبب في تكوين قشرة فوق ذروة الألومينا. عندما يتم تقليب الألومينا الإضافي بشكل دوري في الخليط ، يتم كسر هذه القشرة ويتم تقليبها أيضًا. عندما تذوب الألومينا ، تتحلل كهربائياً لإنتاج طبقة من الألمنيوم النقي المنصهر على قاع خلية الصهر. يندمج الأكسجين مع الكربون المستخدم لبطن الخلية ويهرب في شكل ثاني أكسيد الكربون.

7 لا يزال الألمونيوم المنقى ، الذي لا يزال في شكل منصهر ، مستخرجًا من خلايا الصهر ، وينقل إلى بوتقة ، ثم يفرغ في أفران. في هذه المرحلة ، يمكن إضافة عناصر أخرى لإنتاج سبائك الألومنيوم بخصائص مناسبة للمنتج النهائي ، على الرغم من أن الرقاقة مصنوعة عمومًا من 99.8 أو 99.9 في المائة من الألمنيوم النقي. ثم يُسكب السائل في أجهزة الصب البارد المباشر ، حيث يبرد في ألواح كبيرة تسمى “سبائك” أو “مخزون رولر”. بعد التلدين – المعالجة بالحرارة لتحسين قابلية التشغيل – تكون السبائك مناسبة للتدحرج إلى رقائق.

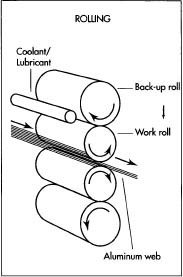

يتم إنتاج الرقاقة من مخزون الألومنيوم عن طريق لفها بين بكرات ثقيلة. تنتج الدرفلة تشطيبات طبيعية على الرقاقة ، مشرقة وغير لامعة. عندما تخرج الرقاقة من البكرات ، تقطعها السكاكين الدائرية إلى قطع مستطيلة.

طريقة بديلة لصهر وصب الألومنيوم تسمى “الصب المستمر”. تتضمن هذه العملية خط إنتاج يتكون من فرن صهر ، وموقد مسك لاحتواء المعدن المنصهر ، ونظام نقل ، ووحدة صب ، ووحدة مركبة تتكون من لفات قرصة ، وقص ولجام ، وسيارة لف ولف. تنتج كلتا الطريقتين مخزونًا من السماكات التي تتراوح من 0.125 إلى 0.250 بوصة (0.317 إلى 0.635 سنتيمتر) وبعرض مختلف. تتمثل ميزة طريقة الصب المستمر في أنها لا تتطلب خطوة التلدين قبل درفلة الرقائق ، وكذلك عملية الصهر والصب ، لأن عملية التلدين تتحقق تلقائيًا أثناء عملية الصب.

احباط المتداول

8 بعد عمل مخزون الرقاقة ، يجب أن يتم تقليل سُمكها لصنع الرقاقة. يتم تحقيق ذلك في مطحنة الدرفلة ، حيث يتم تمرير المادة عدة مرات من خلال لفات معدنية تسمى لفات العمل. عندما تمر صفائح (أو شبكات) الألمنيوم من خلال القوائم ، يتم عصرها أرق وطردها من خلال الفجوة بين القوائم. تقترن لفات العمل مع لفات أثقل تسمى لفات النسخ الاحتياطي ، والتي تمارس الضغط للمساعدة في الحفاظ على استقرار لفات العمل. هذا يساعد على الاحتفاظ بأبعاد المنتج في حدود التحمل. تدور لفات العمل والنسخ الاحتياطي في اتجاهين متعاكسين. تتم إضافة مواد التشحيم لتسهيل عملية الدرفلة. خلال هذه العملية المتداول ،

يتم التحكم في تقليل الرقاقة عن طريق تعديل عدد لفات اللفة واللزوجة (مقاومة التدفق) وكمية ودرجة حرارة زيوت التشحيم. تحدد فجوة اللف كلاً من سمك وطول الرقاقة التي تغادر الطاحونة. يمكن تعديل هذه الفجوة عن طريق رفع أو خفض لفة العمل العلوية. تنتج الدرفلة تشطيبات طبيعية على الرقاقة ، مشرقة وغير لامعة. يتم إنتاج اللمسات النهائية الساطعة عندما تتلامس الرقاقة مع أسطح لفات العمل. لإنتاج اللمعان غير اللامع ، يجب تعبئة ورقتين معًا ولفهما في وقت واحد ؛ عندما يتم ذلك ، تنتهي الجوانب التي تلامس بعضها البعض بلمسة نهائية غير لامعة. طرق التشطيب الميكانيكية الأخرى ، التي تنتج عادة أثناء عمليات التحويل ،

9 عندما تأتي الصفائح المعدنية من خلال البكرات ، يتم قطعها وشقها بسكاكين دائرية أو شائكة مثبتة على طاحونة اللف. يشير التشذيب إلى حواف الرقاقة ، بينما يتضمن الحز قطع الرقاقة إلى عدة أوراق. تستخدم هذه الخطوات لإنتاج عرض ملفوف ضيق ، لتقليم حواف المخزون المطلي أو الرقائقي ، وإنتاج قطع مستطيلة. بالنسبة لبعض عمليات التصنيع والتحويل ، يجب إعادة ربط الشبكات التي تم كسرها أثناء التدحرج معًا أو ربطها. تشمل الأنواع الشائعة من الوصلات للانضمام إلى شبكات من الرقاقة العادية و / أو الرقاقة المدعومة الموجات فوق الصوتية ، وشريط الختم الحراري ، وشريط الختم بالضغط ، والملحمة الكهربائية.

عمليات التشطيب

10 بالنسبة للعديد من التطبيقات ، يتم استخدام الرقاقة في IV / بالاشتراك مع مواد أخرى. يمكن تغليفه بمجموعة واسعة من المواد ، مثل البوليمرات والراتنجات ، لأغراض الديكور أو الحماية أو العزل الحراري. يمكن تصفيح الورق والألواح الورقية والأفلام البلاستيكية. يمكن أيضًا قصها ، وتشكيلها في أي شكل ، وطباعتها ، وتنقشها ، وشقها إلى شرائح ، وأغلفتها ، وحفرها ، وأكسدتها. بمجرد أن تكون الرقاقة في حالتها النهائية ، يتم تعبئتها وفقًا لذلك وشحنها إلى العميل.

مراقبة الجودة

بالإضافة إلى التحكم في العملية لمعلمات مثل درجة الحرارة والوقت ، يجب أن يلبي منتج الرقائق النهائية متطلبات معينة. على سبيل المثال ، تم العثور على عمليات تحويل مختلفة واستخدامات نهائية تتطلب درجات متفاوتة من الجفاف على سطح الرقاقة لتحقيق أداء مرضٍ. يتم استخدام اختبار قابلية البلل لتحديد الجفاف. في هذا الاختبار ، يتم سكب محاليل مختلفة من الكحول الإيثيلي في الماء المقطر ، بزيادات 10٪ بالحجم ، في تيار موحد على سطح الرقاقة. إذا لم تتشكل قطرات ، تكون قابلية التبلل صفر. تستمر العملية حتى يتم تحديد الحد الأدنى للنسبة المئوية من محلول الكحول الذي سيبلل سطح الورقة بالكامل.

الخصائص الهامة الأخرى هي سمك وقوة الشد. تم تطوير طرق الاختبار القياسية من قبل الجمعية الأمريكية للاختبار والمواد (ASTM). يتم تحديد السماكة من خلال وزن العينة وقياس مساحتها ، ثم قسمة الوزن على منتج المنطقة مضروبًا بكثافة السبائك. يجب التحكم في اختبار الشد للرقائق بعناية لأن نتائج الاختبار يمكن أن تتأثر بالحواف الخشنة ووجود عيوب صغيرة ، بالإضافة إلى المتغيرات الأخرى. يتم وضع العينة في قبضة ويتم تطبيق قوة الشد أو الشد حتى يحدث كسر في العينة. يتم قياس القوة أو القوة المطلوبة لكسر العينة.

المستقبل

ستستمر شعبية رقائق الألومنيوم ، خاصة بالنسبة للتغليف المرن ، في النمو. اكتسبت الحقائب ذات الجوانب الأربعة ذات الزعانف شعبية كبيرة للتطبيقات الغذائية العسكرية والطبية وتجارة التجزئة ، وبأحجام أكبر ، لحزم خدمات الطعام المؤسسية. كما تم إدخال الحقائب لتعبئة النبيذ من 1.06 إلى 4.75 جالون (4-18 لترًا) من النبيذ لكل من أسواق التجزئة والمطاعم وأسواق خدمات الطعام الأخرى. بالإضافة إلى ذلك ، يستمر تطوير منتجات أخرى لتطبيقات أخرى. زيادة شعبية الميكروويف وقد أدت الأفران إلى تطوير عدة أشكال من الحاويات شبه الصلبة المصنوعة من الألومنيوم والمصممة خصيصًا لهذه الأفران. في الآونة الأخيرة ، تم تطوير رقائق طهي خاصة للشواء.

ومع ذلك ، يتم فحص رقائق الألومنيوم حتى فيما يتعلق “بالود”. وبالتالي ، يزيد المصنعون من جهودهم في مجال إعادة التدوير ؛ في الواقع ، بدأ جميع منتجي الرقائق الأمريكية برامج إعادة التدوير على الرغم من أن إجمالي حمولة رقائق الألومنيوم ومعدل الالتقاط أقل بكثير من علب الألمنيوم سهلة إعادة التدوير. تتميز رقائق الألومنيوم بالفعل بأنها خفيفة وصغيرة ، مما يساعد على تقليل مساهمتها في تدفق النفايات الصلبة. في الواقع ، يمثل تغليف رقائق الألمنيوم الرقائقي 17 / lOOths من واحد بالمائة من نفايات الولايات المتحدة الصلبة.

بالنسبة لمخلفات التعبئة ، قد يكون الحل الأكثر وعدًا هو تقليل المصدر. على سبيل المثال ، يتطلب تغليف 65 رطلاً (29.51 كيلوغرامًا) من القهوة في علب فولاذية 20 رطلًا (9.08 كيلوغرامات) من الفولاذ ولكن ثلاثة أرطال (4.08 كيلوغرامات) فقط من التغليف الرقائقي بما في ذلك رقائق الألومنيوم. كما تأخذ هذه العبوة مساحة أقل في المكب. يقوم قسم رقائق الألمنيوم التابع لشركة ألمنيوم بتطوير برنامج تعليمي حول رقائق الألومنيوم للجامعات ومصممي التغليف المحترفين من أجل المساعدة في إعلام هؤلاء المصممين بفوائد التحول إلى التغليف المرن.

تستخدم رقائق الألومنيوم أيضًا طاقة أقل أثناء التصنيع والتوزيع ، مع إعادة تدوير الخردة داخل المصنع. في الواقع ، يمثل الألمنيوم المعاد تدويره ، بما في ذلك العلب والرقائق ، أكثر من 30 في المائة من الإمداد السنوي للصناعة من المعدن. هذا العدد في ازدياد لعدة سنوات ومن المتوقع أن يستمر. بالإضافة إلى ذلك ، يتم تحسين العمليات المستخدمة أثناء تصنيع الرقائق للحد من تلوث الهواء والنفايات الخطرة.